Il diamante policristallino compatto (PDC) e le punte da trapano PDC sono stati introdotti sul mercato da diversi decenni. Durante questo lungo periodo la fresa PDC e la punta da trapano PDC hanno sperimentato molte battute d'arresto nelle loro fasi iniziali, ma hanno anche sperimentato un grande sviluppo. Lentamente ma alla fine, le punte PDC hanno gradualmente sostituito le punte coniche con continui miglioramenti nella taglierina PDC, nella stabilità della punta e nella struttura idraulica della punta. I bit PDC ora occupano oltre il 90% del totale dei filmati di perforazione nel mondo.

Il taglierino PDC è stato inventato per la prima volta da General Electric (GE) nel 1971. Il primo taglierino PDC per l'industria del petrolio e del gas è stato realizzato nel 1973 e dopo 3 anni di test sperimentali e sul campo, è stato introdotto commercialmente nel 1976 dopo aver dimostrato molto di più efficiente rispetto alle azioni di schiacciamento delle punte a bottone in metallo duro.

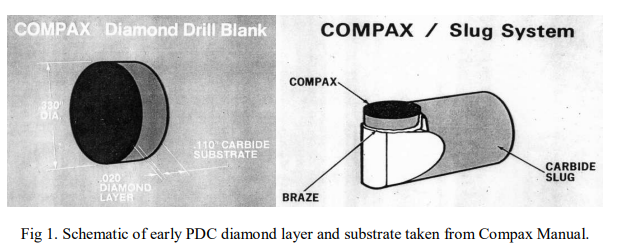

All'inizio, la struttura della fresa PDC è così: una punta rotonda in metallo duro (diametro 8,38 mm, spessore 2,8 mm) e uno strato diamantato (spessore 0,5 mm senza smusso sulla superficie). A quel tempo esisteva anche una taglierina PDC Compax "Slug System". La struttura di questa fresa era così: il compax PDC si salda allo spezzone di carburo cementato in modo che potesse essere più facile da installare sul corpo della punta in acciaio, offrendo così maggiore comodità al progettista della punta da trapano.

Nel 1973, GE ha testato il suo primo pezzo PDC in un pozzo nell'area di King Ranch, nel Texas meridionale. Durante il processo di foratura di prova si è ritenuto che esistesse il problema della pulizia della punta. Tre denti si sono rotti nel giunto brasato e altri due denti si sono rotti insieme alla parte in carburo di tungsteno. Successivamente, l'azienda ha testato una seconda punta da trapano nella zona di Hudson, in Colorado. Questa punta da trapano ha migliorato la struttura idraulica per il problema della pulizia. La punta ha ottenuto prestazioni migliori nelle formazioni di arenaria e scisto con velocità di perforazione elevata. Tuttavia durante la perforazione si verificano diverse deviazioni dalla traiettoria pianificata del foro e si è verificata comunque una piccola perdita di taglienti PDC a causa della connessione di brasatura.

Nell'aprile 1974, una terza punta da trapano fu testata nella zona di San Juan, nello Utah, negli Stati Uniti. Questa punta ha migliorato la struttura del dente e la forma della punta. La punta ha sostituito le punte coniche con corpo in acciaio nel pozzo adiacente, ma l'ugello è caduto e la punta è stata danneggiata. A quel tempo, si pensava che si verificasse verso la fine della perforazione una formazione dura, o un problema causato dalla caduta dell'ugello.

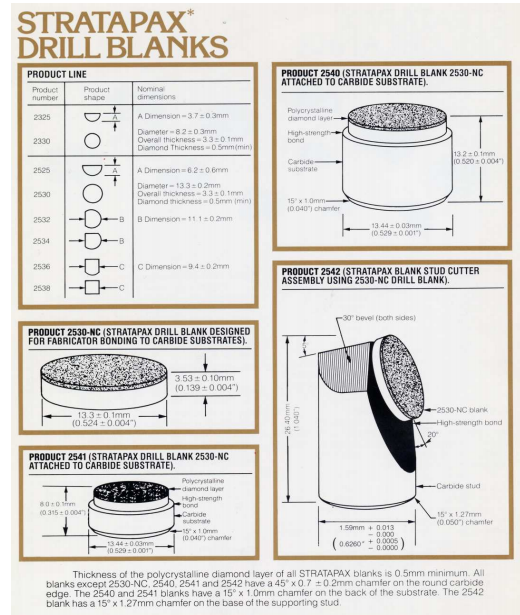

Dal 1974 al 1976, varie aziende e imprenditori di punte da trapano valutarono vari miglioramenti alla taglierina PDC. Molti problemi esistenti riguardavano la ricerca. Tali risultati della ricerca furono organicamente integrati nei denti Stratapax PDC, lanciati da GE nel dicembre 1976.

Il cambio di nome da Compax a Stratapax ha contribuito a eliminare la confusione nel settore delle punte tra punte con componenti compatti in carburo di tungsteno e Compax con diamante.

A metà degli anni '90, le persone iniziarono ad utilizzare ampiamente la tecnologia di smussatura sui denti da taglio PDC, la tecnologia multi-smusso è stata adottata sotto forma di brevetto nel 1995. Se la tecnologia di smussatura viene applicata correttamente, la resistenza alla frattura dei denti da taglio PDC può essere aumentato del 100%.

Negli anni '80, sia la GE Company (USA) che la Sumitomo Company (Giappone) hanno studiato la rimozione del cobalto dalla superficie di lavoro dei denti PDC per migliorare le prestazioni lavorative dei denti. Ma non hanno raggiunto il successo commerciale. Una tecnologia è stata successivamente ri-sviluppata e brevettata da Hycalog(USA). È stato dimostrato che se il materiale metallico può essere rimosso dall'interstizio del grano, la stabilità termica dei denti PDC sarà notevolmente migliorata in modo che la punta possa perforare meglio nelle formazioni più dure e abrasive. Questa tecnologia di rimozione del cobalto migliora la resistenza all'usura dei denti PDC in formazioni rocciose dure altamente abrasive e amplia ulteriormente la gamma di applicazioni delle punte PDC.

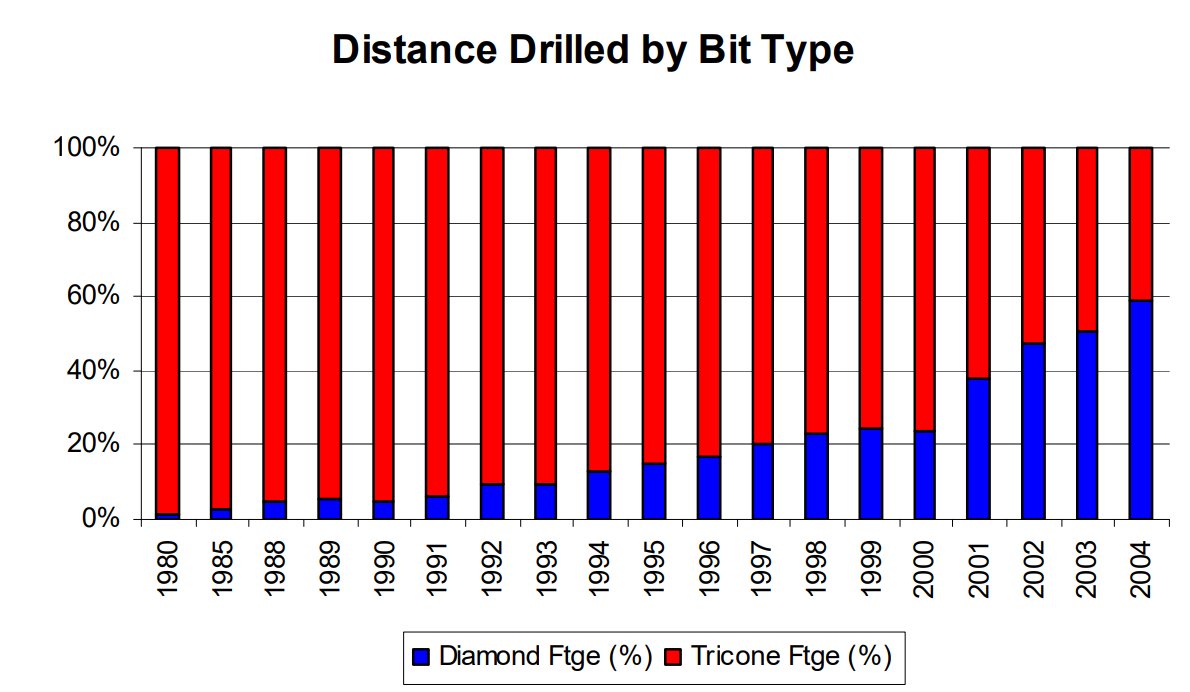

A partire dal 2000, l'applicazione dei bit PDC si è espansa rapidamente. Le formazioni che non potevano essere perforate con le punte PDC sono diventate gradualmente perforabili in modo economico e affidabile con le punte PDC.

Nel 2004, nel settore delle punte da trapano, il fatturato del mercato delle punte PDC rappresentava circa il 50% e la distanza di perforazione raggiungeva quasi il 60%. Questa crescita continua ancora oggi. Quasi tutte le punte attualmente utilizzate nelle applicazioni di perforazione del Nord America sono punte PDC.

In breve, da quando sono state lanciate negli anni '70 e hanno vissuto una lenta crescita iniziale, le frese PDC hanno gradualmente promosso il continuo sviluppo del settore delle punte da trapano per l'esplorazione e la trivellazione di petrolio e gas. L’impatto della tecnologia PDC sul settore della perforazione è enorme.

I nuovi concorrenti nel mercato dei denti da taglio PDC di alta qualità, così come le principali aziende di trivellazione, continuano a guidare la riforma e l'innovazione di materiali e processi di produzione innovativi in modo che le prestazioni dei denti da taglio PDC e delle punte da trapano PDC possano essere continuamente migliorate.

Orario di pubblicazione: 07-apr-2023